MODERNE ET INNOVANTE, LA FORD GT 2005 EST L’HÉRITIÈRE D'UN PASSÉ PRESTIGIEUX

“Concevoir une version moderne d’un modèle de légende est bien plus difficile que de partir d’une simple feuille blanche” . “Un peu comme pour la création du nouveau modèle de montre TAG HeuerTM Monaco, nous avons dû préserver un subtil équilibre en créant une Ford GT plus actuelle intégrant de nouvelles technologies”.

déclare J. Mays, vice-président du style de Ford Motor Company

“Toutes les priorités avaient été inversées dans cette étude de style. Nous avons dû tout recommencer à zéro afin de faire ressortir l’essence originelle de la Ford GT. Le plus important était d’accepter qu’une Ford GT soit une Ford GT et de rejeter l’idée de modernisme pour de simples questions de modernité”.

déclare J. Mays.

La seconde étude de style dessinée par Camilo Pardo, styliste en chef de la Ford GT, rendait davantage hommage à la Ford GT40 Mark II.

“Le fait de ne plus avoir peur de créer une voiture qui ressemble un peu trop au modèle d’origine a été vécu comme une véritable libération pour toute l’équipe. Mais respecter fidèlement les valeurs d’origine de ce modèle tout en lui conférant un design à la fois sobre et moderne fut sans doute l’un des projets les plus difficiles auxquels il m’a été donné de participer. Et ce sentiment a persisté jusqu’à ce que ce concept fût homologué pour la production.”

reconnaît Camilo Pardo

Ensuite, Camilo Pardo a troqué son rôle de designer pour celui de protecteur. Lorsque l’équipe technique a transformé le concept – qui n’était réalisable qu’à 5 % en production – en un véhicule de série, Camilo Pardo s’est attaché à préserver l’essence du design du concept d’origine. Grâce à une étroite collaboration entre l’équipe de design et l’équipe technique, le modèle de série de la Ford GT ressemble trait pour trait au concept car dont il est dérivé.

EXTERIEUR

Les considérations sur le confort intérieur ont influencé le style extérieur de la Ford GT. Pour accroître la garde au toit, l’équipe technique a voulu surélever le pavillon. Cependant, l’équipe de design pensait que le profil surbaissé de la Ford GT constituait l’une des caractéristiques essentielles de son design. Les ingénieurs et l’équipe de design se sont disputé le moindre millimètre, décidant finalement d’un commun accord de surélever le toit de 17 mm par rapport au toit d’origine. Pour compenser cette augmentation de hauteur, Camilo Pardo a repris sa planche à dessins et re-sculpté entièrement le profil de la voiture afin de préserver les proportions générales du concept initial.

Dans un deuxième temps, Camilo Pardo dessina pour ce concept car des vitres montées en affleurement afin de recréer la forme fluide et fuselée de la Ford GT d’origine. La mise en œuvre d’une telle mesure s’avéra particulièrement difficile car il était inimaginable de monter des vitres fixes sur une voiture moderne, et un système de vitres coulissantes aurait constitué un véritable casse-tête sur le plan technique. Toute une série d’ouvertures très évoluées ont été envisagées puis rejetées jusqu’à ce que l’équipe décide de sectionner la vitre et que Camilo Pardo ramène l’arête inférieure de la vitre vers l’intérieur. Cette solution a le mérite de préserver la continuité du design et permet à la vitre de s’abaisser totalement dans la porte, en se glissant entre la barre de renfort latéral et le panneau extérieur de porte concave.

Les portes montées en porte-à-faux constituaient un autre défi technique. Etant donné leur taille et leur forme, les panneaux extérieurs étaient trop complexes pour subir un emboutissage traditionnel. Aussi, pour le façonnage des panneaux, l’équipe a recouru à la technique du formage super plastique qui utilise de l’air comprimé pour plaquer en force les panneaux d’aluminium sur une forme monoface. Ce procédé a également permis à l’équipe de reproduire les courbes et les formes anguleuses de la Ford GT pour le reste de la caisse. Camilo Pardo qualifie “d’organique et de géométrique” ce design marqué par la courbure superbe des ailes avant qui s’intègre totalement dans la face avant et par la section reliant les montants “C” à la partie arrière.

Le concept de Pardo comprenait également des extracteurs de chaleur et des prises d’air empruntées aux modèles de compétition. Les essais en soufflerie effectués sur une réplique en fibres de verre du concept car ont montré que ce dessin facilitait la circulation interne de l’air mais avait à haute vitesse un effet de portance particulièrement inquiétant. Pour préserver la silhouette du concept car, l’équipe technique limita principalement les modifications aérodynamiques au soubassement du véhicule. En conséquence, les seuls changements réellement visibles se résument à une légère extension du becquet arrière, à l’adjonction de prises d’air à l’avant et sur les côtés et à la présence d’énormes tunnels de venturi sous la jupe arrière.

L’adoption de ce profil classique a contraint Camilo Pardo à remettre en cause l’un des principes de base du style moderne, à savoir les porte-à-faux courts. Rien d’étonnant donc à ce que concept car soit très largement empreint du style puissant du modèle d’origine. Heureusement, son long porte-à-faux n’a pas empêché les ingénieurs d’intégrer le bouclier avant – élément de sécurité indispensable au regard de la loi – sans pour autant modifier le dessin extérieur du modèle de série. Ce long porte-à-faux a également permis d’adapter des blocs-feux proéminents intégrant les clignotants et les projecteurs bi-xénon. Dans sa partie basse, la face avant intègre également un feu antibrouillard.

L’arrière “en queue de canard” était tout aussi important sur le plan de la silhouette extérieure, mais beaucoup plus difficile à mettre en conformité avec les réglementations de sécurité. Aussi, les stylistes ont imaginé un bouclier flottant, percé de deux imposantes sorties d’échappement, indépendant de la face arrière. Ce principe a le mérite de répondre aux exigences de sécurité applicables aux boucliers sans pour autant altérer le profil conique de la proue. L’arrière se termine par deux feux arrière ronds surdimensionnés intégrant des feux stop indirects à LED et des feux de recul en position centrale.

INTERIEUR

Véritable hymne à la performance, son nouvel intérieur affiche une finition résolument moderne tout en offrant un agrément de conduite incomparable, le conducteur peut même apercevoir le moteur en pleine action dans le rétroviseur intérieur.

L’habitacle de la plupart des voitures modernes est isolé du moteur. Or, dans la Ford GT, le compresseur est tout proche de vous, à quelques centimètres de votre oreille. Il se crée ainsi une relation intime avec le moteur, ce qui apparente en cela la Ford GT davantage à une moto qu’à une voiture.

La partie centrale du poste de conduite est composée d’un tunnel en magnésium brossé qui abrite le réservoir de carburant en position centrale. Ce tunnel est flanqué de deux sièges baquets particulièrement profonds constitués de coques en fibres de carbone et d’assises en cuir. Pour garantir une meilleure ventilation, les coussins de siège en cuir sont pourvus d’œillets en aluminium semblables à ceux utilisés sur les GT d’époque.

Le tunnel intègre une poignée de frein à main en aluminium poli, différents sélecteurs rotatifs pour les commandes de chauffage et de climatisation et un levier de boîte de vitesses à six rapports surmonté d’un pommeau en aluminium. La console centrale, arborant des inserts en magnésium apparents, abrite le

système audio CD, le bouton de démarrage, le commutateur de désactivation du coussin gonflable et une prise d’alimentation auxiliaire.

Le tableau de bord comprend toute une série d’instruments analogiques, dont un compte-tours surdimensionné en position centrale entouré d’un cerclage en aluminium. En hommage aux Ford GT d’époque, différents commutateurs à bascule stylisés sont implantés sur toute la longueur du tableau de bord et permettent de commander les projecteurs, les antibrouillards, le réglage de l’intensité d’éclairage des instruments, les essuie-glaces et le dégivrage de la lunette arrière.

Le tableau de bord, les panneaux de garnissage de portes et les parties inférieures du tunnel en finition noir mat sont réalisés en matériau composite Azdel SuperLite. Il s’agit de la première application industrielle de ce matériau à l’intérieur d’un véhicule. L’Azdel est environ 30 % plus léger que les substrats classiques moulés par injection, il offre une meilleure résistance à l’usure tout en étant recyclable.

Les poignées intérieures de porte sont réalisées en aluminium extrudé au même titre que les supports structurels du compartiment moteur. Au niveau de chaque bas habitacle, on distingue des parties du châssis en treillis en aluminium extrudé.

Pour optimiser le confort des passagers, Ford a eu largement recours à un système de modélisation et de réalité virtuelle baptisé “Digital Occupant Buck” (cellule passager numérique). Représentant “le conducteur virtuel dans son véhicule numérique”, ce système a permis aux ingénieurs d’améliorer le confort et la visibilité vers l’extérieur. En exploitant les données fournies par cet outil, l’équipe technique a pu optimiser le réglage avant-arrière des sièges, augmenter l’inclinaison de la paroi pare-feu, modifier la position des pédales et du volant et même rectifier l’angle du levier de vitesse pour une meilleure ergonomie.

MOTEUR

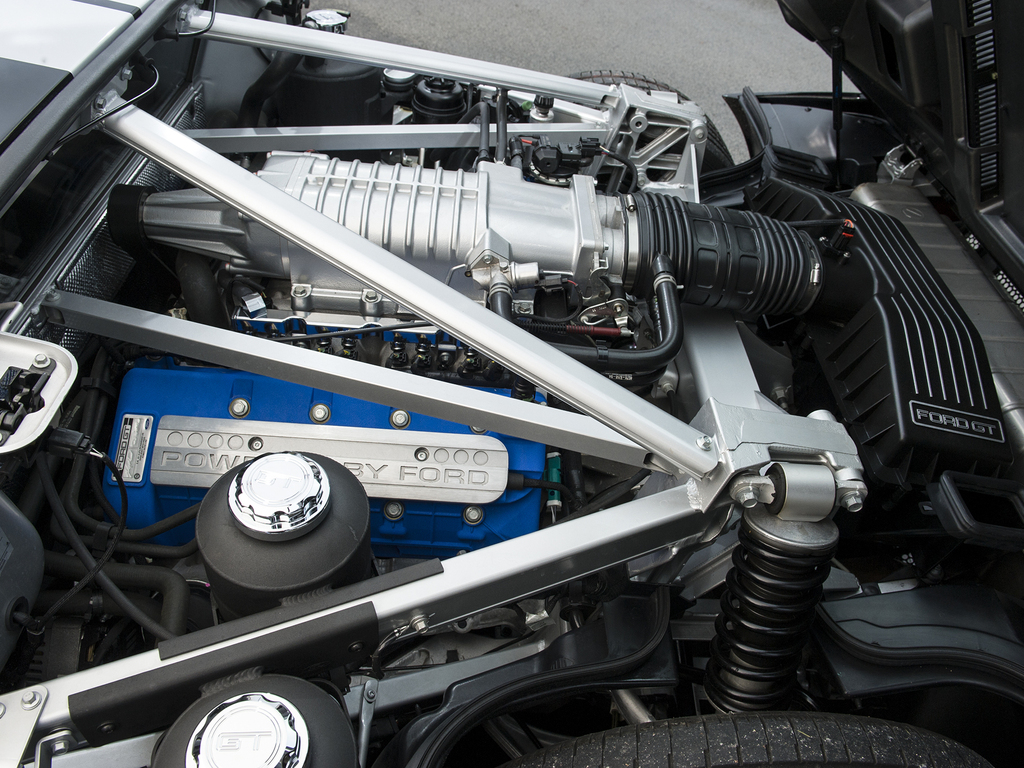

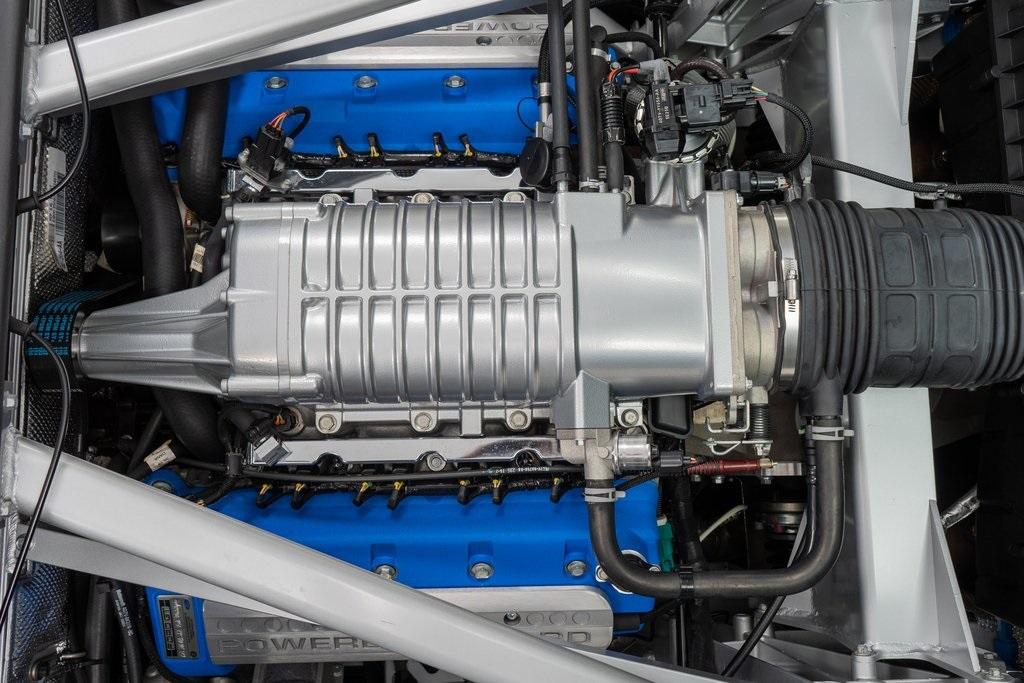

L’esthétique du moteur fait partie intégrante du style de la Ford GT. Le conducteur peut l’apercevoir dans son rétroviseur intérieur, il est aussi mis en valeur sous un capot vitré afin de pouvoir faire l’admiration de tous les passants. Enfin, la coque arrière s’ouvre pour exposer au grand jour la beauté du moteur et des éléments du châssis et de la transmission.

Aussi, les stylistes ont pris l’initiative inhabituelle de consulter l’équipe technique sur les questions de la finition, de l’emplacement et du style de chacune des surfaces visibles du compartiment moteur. Les ingénieurs ont simplifié les faisceaux de câblage, rassemblé les câbles d’allumage sous un capot en aluminium poli et ajouté des couvre-culasses de couleur bleu Ford, chacun doté d’empreintes de couvre-bobines en aluminium et portant l’inscription “Powered by Ford”.

La forme et la finition du châssis en treillis ont été prises en compte, afin que chaque profilé extrudé ait une fonction à la fois structurelle et esthétique, à l’instar du châssis apparent d’une moto.

Grâce à une coopération sans précédent entre l’équipe des stylistes et l’équipe technique, la Ford GT de série reflète fidèlement le style du concept.

Un condensé de passion, d’innovations et de nouvelles

technologies

L’équipe Ford GT a recherché de nouvelles techniques decollaboration en interne et avec ses fournisseurs. Les ingénieurs de Ford et leurs principaux équipementiers se sont installés dans un seul et même bâtiment. Ce concept d’organisation permet aux différentes parties de se réunir dès que les circonstances l’exigent et ainsi de résoudre immédiatement les problèmes qui se posent. Parallèlement, les techniciens élaborent les prototypes dans un atelier voisin, ce qui leur permet donc de collaborer directement avec les ingénieurs et les équipementiers dès que nécessaire.

La voie rapide

Dès l’homologation du programme officiel en mai 2002, la Ford GT 2005 a entamé son développement à vitesse grand V. Le processus de

fabrication des trois premiers modèles de série a démarré le 10 mars 2003. En interne, ces véhicules sont désignés par Job 1, 2 et 3. Job 1 caractérise le début de la production du véhicule définie par Ford, la production en série de la Ford GT a débuté au printemps 2004.

Châssis en treillis en aluminium rigide

En règle générale, un nouveau véhicule est réalisé de l’intérieur vers l’extérieur, autrement dit, la question du châssis et de la suspension doit être réglée avant que la carrosserie ne soit réalisée autour de ces organes. Nous avons procédé exactement à l’inverse pour la Ford GT. Afin de préserver le style du concept-car Ford GT40 présenté au Salon de 2002, l’équipe technique de la Ford GT a réalisé l’essentiel de son travail sous la carrosserie.

Le développement de la Ford GT a fixé des objectifs totalement contradictoires pour le châssis : à savoir une rigidité torsionnelle extrêmement élevée pour garantir un contrôle optimum de la caisse et parallèlement une optimisation des matériaux pour obtenir un châssis léger capable de répondre aux objectifs de performances et de maniabilité.

Pour cela, les ingénieurs ont développé un châssis en treillis tout aluminium comprenant 35 profils extrudés, sept formes coulées complexes, deux pièces moulées semi-solides et divers panneaux emboutis en aluminium. Cette structure présente deux caractéristiques exclusives : un tunnel central surdimensionné destiné à abriter le réservoir central en position centrale et des sections de toit à la découpe spécifique pour recevoir les portes en cantilever.

Pour améliorer la rigidité du châssis, l’équipe Ford GT a également recouru pour la première fois à la technique du soudage par friction, qui a été utilisée pour réaliser le tunnel en aluminium à plusieurs éléments (abritant le réservoir de carburant). Cette technique utilise un outil tournant à 10 000 tr/min qui exerce une pression sur une zone de jonction et permet la fusion effective du métal en ce point, formant un cordon de soudure à la fois régulier et uniforme.

Par rapport au soudage MIG automatisé, le soudage par friction améliore la précision dimensionnelle de l’assemblage et autorise une augmentation de 30 % de la résistance du joint. En outre, étant donné que le cordon de soudure est continu, cette technique permet d’isoler efficacement le réservoir de carburant de l’habitacle passager. Un brevet a été déposé pour ce procédé de soudage.

Après l’homologation de la structure de ce concept en aluminium hybride, les ingénieurs se sont penchés sur l’ensemble des composants en vue d’améliorer leur résistance et de réduire leur poids au maximum. En conséquence, les extrusions les plus larges à l’instar des longerons de châssis principaux présentent une épaisseur différente sur chaque face. Des perçages ou découpes ont été prévus dans les pièces coulées complexes qui soutiennent la suspension et la transmission afin de réduire les masses inutiles. Même les petites pièces coulées qui assurent la jonction des montants A avec le toit ont été soigneusement étudiées pour garantir une rigidité et une légèreté optimum.

L’utilisation extensive de la modélisation des chocs au cours de la phase de conception a permis à l’équipe du programme Ford GT de gagner du temps au cours des premières étapes du développement. Les analyses de chocs ont été utilisées pour prédire les forces générées en cas d’impact et les déformations résultantes des structures détériorées. Il a ainsi été décidé de relier les boucliers avant et arrière au châssis par des supports déformables en aluminium extrudé qui se replient en accordéon en cas d’impact. Ces traverses sont conçues pour absorber la plupart des détériorations en cas de collision à faible vitesse et sont vissées sur le châssis pour faciliter leur dépose et leur remplacement.

Circuit d’alimentation

La modélisation des chocs a également permis de vérifier que le tunnel central constituait l’emplacement le mieux adapté pour le réservoir de carburant de la Ford GT car il limite les risques, tout particulièrement en cas de choc. Autre avantage, cet emplacement permet de conserver une bonne répartition générale des masses et un centre de gravité relativement stable pour différents niveaux de carburant. Le concept de “bateau dans une bouteille” du réservoir constitue une première sur le plan technique. Les organes mécaniques, dont les pompes d’alimentation, les capteurs de niveau et les valves de contrôle des vapeurs de carburant sont tout d’abord montés sur un support en acier. Le réservoir monobloc est ensuite moulé autour du support. Cette méthode permet d’optimiser la contenance du réservoir et de réduire le nombre de raccords sur le circuit d’alimentation.

Autre première sur le plan industriel, la Ford GT est dotée d’un goulot de remplissage sans bouchon sous la trappe en aluminium. Le

goulot s’ouvre automatiquement dès que le pistolet ravitailleur est introduit dans l’ouverture et se ferme dès que le pistolet ravitailleur est retiré.

Carrosserie

La plupart des véhicules à châssis en treillis en aluminium font appel à des écrous prisonniers associés à des cales de réglage ou à des rondelles pour optimiser le montage de chaque panneau de carrosserie. Toutefois, l’équipe Ford GT a développé une toute nouvelle méthode, baptisée “plus-nut,” (écrou supplémentaire) pour garantir une jonction efficace de la carrosserie et du châssis ainsi qu’un positionnement correct des panneaux de carrosserie par rapport au châssis.

Ces fixations sont essentiellement des écrous prisonniers en aluminium qui ont fait l’objet d’un usinage supplémentaire au niveau de leur plan de joint. Lors de l’usinage des supports de suspension et du moteur, l’outil de fraisage à commande numérique (CNC) découpe avec précision chaque écrou en aluminium pour garantir un positionnement précis des panneaux de carrosserie. Ces fixations qui font l’objet d’un dépôt de brevet ont supprimé le besoin d’ajustage de la carrosserie, ce qui a permis de réduire les coûts d’assemblage et d’améliorer l’adaptation des panneaux de carrosserie.

Au lieu d’utiliser une forme métallique adaptée pour emboutir les panneaux de carrosserie, la technique du formage super plastique consiste à chauffer un panneau en aluminium à une température proche de 550 degrés Celsius, puis à utiliser de l’air comprimé sous haute pression pour façonner par voie plastique le panneau d’aluminium sur une forme monoface. Contrairement aux procédés d’emboutissage classiques, cette méthode permet de réaliser des formes complexes et de réduire les coûts d’équipement car il ne requiert qu’une forme simple face.

Le capot moteur arrière constitue une autre première sur le plan technique : il se compose d’une coque en aluminium appliquée sur un panneau en fibres de carbone. La pièce en fibres de carbone est légère et extrêmement rigide, ce qui permet de garantir la stabilité du capot. En outre, le panneau intérieur abrite un conduit d’air dans la boîte à air du moteur qui part de la prise d’air extérieure située juste en dessous du montant C.

Développement aérodynamique

Tout comme sur le concept, chaque prise d’air et extracteur de chaleur de la version série de la Ford GT joue un rôle fonctionnel. Les extracteurs de chaleur situés dans le panneau d’auvent ont été modifiés pour extraire davantage de chaleur des radiateurs montés à l’avant. Les prises d’air latérales situées sous le montant B ont été légèrement élargies, permettant ainsi un meilleur acheminement de l’air dans le compartiment moteur et dans le

refroidisseur de la transmission. Enfin, un ensemble d’aérations supplémentaires de chaque côté de la lunette arrière permet de dissiper la chaleur issue du compartiment moteur.

Toutefois, l’amélioration de la stabilité aérodynamique n’était pas une tâche vraiment aisée. L’équipe a également testé en soufflerie une authentique Ford GT de course et a mesuré, par le biais de simulations sur ordinateur, les valeurs de traînée, de portance et de force d’appui. Elle a eu la surprise de constater que la version course affichait une portance élevée à l’avant à grande vitesse.

Toutefois, pour préserver le design du concept car, une prise d’air a été ajoutée à l’avant afin de créer une zone de haute pression pour une meilleure force d’appui à l’avant et ainsi limiter le volume d’air circulant sous le véhicule. Des prises d’air latérales supplémentaires ont été également installées pour

empêcher l’air de s’infiltrer sous les bas de caisse. Un carter d’huile à fond lisse permet de réduire les remous d’air sous le véhicule, en créant une dépression qui a pour effet de coller littéralement le véhicule à la route. La combinaison de toutes ces modifications a permis d’améliorer de manière significative la force d’appui à vitesse élevée et d’obtenir les meilleures valeurs de traînée pour un véhicule de série.

Suspension à double triangulation

La Ford GT reçoit à l’avant et à l’arrière une suspension à triangulation en aluminium de longueur inégale, amortisseurs

monotube montés dans des ressorts hélicoïdaux et barres stabilisatrices. Les triangles supérieurs sont les mêmes de chaque côté. Ils sont réalisés à l’aide d’un procédé de coulage de pointe qui permet de réaliser des formes complexes grâce à la technique du coulage tout en conservant la résistance propre à la technique du matriçage. Le métal, chauffé juste en dessous de son point de fusion, présente la consistance du beurre lorsqu’il est

injecté dans un moule sous haute pression. La pression est maintenue lors du durcissement de la pièce, empêchant ainsi tout risque de porosité du produit final et ce, pour une résistance exceptionnelle.

Les étriers de frein monoblocs Brembo à quatre pistons pincent des disques ventilés à perçages transversaux montés sur les quatre roues. La Ford GT reçoit d’imposants disques de 14 pouces à l’avant et de 13,2 pouces à l’arrière afin de garantir une puissance de freinage excluant tout fading. Les fonctions de freinage antiblocage et de répartition électronique de la force de freinage assurent un freinage instantané et uniforme, même à vitesses élevées.

Les jantes monobloc BBS sont chaussées de pneus Goodyear Eagle F1 Supercar, de 235/45ZR-18 à l’avant et de 315/40ZR-19 à l’arrière.

V8 5,4 litres suralimenté

La Ford GT est animée par un tout nouveau moteur installé en position centrale développant 550 ch. et un couple de 677 Nm. L’architecture du moteur est empruntée à la gamme des motorisations MOD de Ford qui comprend notamment le V8 4,6 l suralimenté à 2ACT de 390 ch. de la SVT Mustang Cobra et le V8 5,4 l suralimenté à 1 ACT de 380 ch de la SVT F-150 Lightning.

Le moteur de la Ford GT se caractérise par un tout nouveau bloc en aluminium avec des culasses à 4 soupapes par cylindres à flux élevé et un double arbre à cames en tête. Pour supporter les contraintes liées à la production de ses 550 ch., il est pourvu d’un vilebrequin en acier matricé, de bielles en H grenaillées, et de pistons en aluminium matricé. Au total, 85 % des pièces de l’équipage mobile de la Ford GT sont totalement exclusives.

Le carburant est fourni par le biais de deux injecteurs par cylindre. Un compresseur modifié de type à vis couplé à un échangeur air/eau fournit un débit d’air suffisant pour la puissance du moteur.

Deux organes du moteur sont directement issus de la compétition, le système de lubrification par carter à sec et un embrayage à double disque. Ce système de lubrification à haute capacité garantit une lubrification régulière, même lorsque le véhicule est sollicité au maximum. L’embrayage bi-disque permet un effort moindre sur la pédale d’embrayage tout en garantissant des forces d’application suffisantes pour gérer le couple de 677 Nm. Autre point encore plus significatif : grâce à ces deux caractéristiques, le moteur a pu être monté près de 10 cm plus bas dans le châssis que celui de la SVT Mustang Cobra à moteur en position avant. Cette conception a permis de conserver le profil surbaissé du véhicule et de maintenir son centre de gravité au plus bas pour une meilleure tenue de route.

Enfin, la Ford GT reçoit une toute nouvelle boîte-pont Ricardo à six rapports. Sa conception entièrement nouvelle a permis aux ingénieurs Ford d’adapter les rapports de réduction à leurs spécifications, sans être tenus d’adapter une boîte déjà existante. Totalement synchronisée, cette transmission est équipée d’un différentiel intégré à glissement limité et détection de couple.

CARACTERISTIQUES

Moteur :

• V8 modulaire 5,4 l 32 soupapes à 2ACT tout aluminium, fabrication manuelle

• Compresseur Eaton 2,3 L Lysholm avec intercooler

• Système d’allumage électronique avec démarrage par bouton-poussoir

Alimentation :

• Injection multipoints avec boîtier papillon à double alésage

Système de lubrification :

• Lubrification par carter à sec

Freins :

• Freins à disques ventilés Brembo avec étriers 4 pistons

• Système de freinage antiblocage (ABS)

Direction :

• Assistée à crémaillère

• Modèles à conduite à gauche uniquement

Transmission :

• Boîte de vitesses manuelle à 6 rapports

• Différentiel à glissement limité

Echappement :

• Double échappement en acier inoxydable

Suspension :

• Suspension avant et arrière indépendante

EXTERIEUR

Pack aérodynamique :

• Spoiler/prise d’air avant, prises d’air latérales, mini diffuseurs au niveau du soubassement, revêtement intégral du soubassement, diffuseurs arrière et spoiler type lèvre.

Trappe de réservoir :

• Sans bouchon, trappe en aluminium matricé avec levier de déverrouillage en aluminium

Garnissage :

• Bandes adhésives en vinyle avec logo “Ford GT” pour panneaux latéraux

Verrouillage :

• Verrouillage centralisé à distance

Jantes/Pneus :

• Jantes avant 18″ en aluminium coulé peint chaussées de pneus 235/45ZR18

• Jantes arrière 19″ en aluminium coulé peint chaussées de pneus 315/40ZR19

• Roue de secours remplacée par un kit anti-crevaison

Rétroviseurs :

• Réglage électrique

Eclairage :

• Projecteurs HID (Xénon)

• Antibrouillards

INTERIEUR

Climatisation :

• Manuelle avec fonction de recirculation

Système audio :

• Autoradio AM/FM avec lecteur de CD mono-disque

• Fonction MP3

• Montre intégrée

Instrumentation :

• Combiné des instruments analogique avec compte-tours, indicateur de vitesse, ordinateur de bord, voltmètre, manomètres pres. suralim., pres. d’huile, indic. temp. moteur et jauge carburant.

Sièges et garnissage intérieur :

• Sièges baquets en cuir noir Sparco avec structure en fibres de carbone

• Tableau de bord, panneaux de garnissage de porte, panneau de garnissage de pavillon, accoudoir de console centrale et panneau de tablier central habillés de cuir.

Pommeau de levier de vitesse :

• Pommeau en aluminium poli avec grille à 6 rapports

Volant :

• Gainé de cuir

• Réglage en inclinaison et en profondeur

Vitres :

• Lève-vitres électriques avant

Airbags :

• Conducteur et passager (commutateur de désactivation côté passager)

Sécurité enfants :

• Fixations ISOFIX de siège de sécurité enfant sur siège passager

DIMENSIONS

Intérieur : cm

• Hauteur sous pavillon : 89,9

• Largeur aux épaules : 146,6

• Espace aux jambes maximum : 113,3 Litres

• Volume total habitacle : 1495

Extérieur : cm

• Empattement : 271,0

• Longueur hors-tout : 464,3

• Largeur hors-tout : 195,3

• Hauteur hors-tout : 112,5

• Porte-à-faux avant : 109,0

• Porte-à-faux arrière : 84,3

• Garde au sol : 12,7

• Voie avant – A vide : 160,0

• Voie arrière – A vide : 161,8

PRIX:

2005: $139,995

2006: $149,995

OPTIONS

• Système audio McIntosh: $4,000

• Jantes en aluminium forgé BBS: $3,500

• Etriers de freins peint: $750

• Double bandes “Le Mans” peintes: $5,350

Publié par Francis Breitmann sur le forum European Ford GT Owner Club